Vorteile Kunststoffschweißen durch Ultraschall: präziser, effizienter, umweltfreundlicher, ...

Im Gegensatz zu vielen verschiedenen Möglichkeiten, thermoplastische Kunststoffe miteinander zu verbinden, sind beim Einsatz der Ultraschall-Technologie einige Vorteile hervorzuheben: Schneller, sicherer, sauberer, effizienter, umweltfreundlicher, präziser, transparenter uvm.

Es ist schnell klar, die Ultraschallfügetechnologie ist für jede Branche ein Gewinn – auch in anspruchsvollen Branchen wie der Medizintechnik, im Food&Packaging, Automotive oder bei Hygieneprodukten.

KUNSTSTOFFSCHWEISSEN EINFACH ERKLÄRT

Ultraschall-Schweißverbindungen stellen eine optimale und effiziente Lösung zum Verbinden von thermoplastischen Kunststoffen dar.

Merkmale wie Energieeffizienz, Dichtigkeit und hohe Reproduzierbarkeit sind hier vor allem für oben genannte Branchen unabdingbar. Voraussetzung sind immer optimal gestaltete Fügeteile (durch den Kunden)

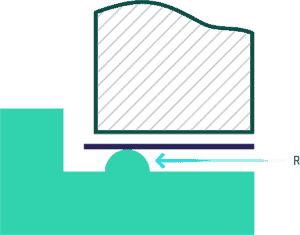

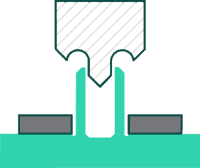

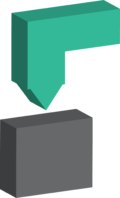

Unter Krafteinwirkung werden longitudinale Schwingungen mit Frequenzen von 20-40 kHz und Schweißamplituden von 10-60 μm in die Kunststoffteile eingeleitet. Der Kunststoff schmilzt auf und die beiden Fügeteile verbinden sich miteinander. Es entsteht eine stoffschlüssige Verbindung in der Schweißnaht.

Durch die optimale Gestaltung der Bauteile können sehr gute Ergebnisse erzielt werden. Die Energiefokussierung, die durch das intelligente Bauteildesign erreicht wird, ist dabei der Schlüssel zum Erfolg. Die verbundenen Teile sind anschließend sofort weiter verarbeitbar für die kommenden Prozessschritte.

VERFAHRENSARTEN

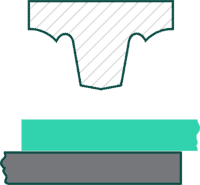

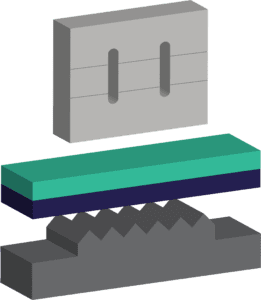

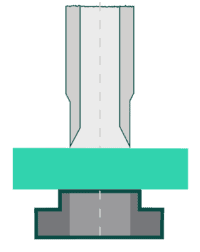

Longitudinales Ultraschall-Schweißverfahren

Das Verfahren basiert auf einer pulsierenden, sehr schnellen, Längenänderung der Sonotrode im Bereich von 15 bis 60 µm. Die Ultraschallenergie wird dadurch im 90° Winkel zur Sonotrodenanlagefläche in das Bauteil eingeleitet. Die Energie fokussiert sich dann in der optimal konstruierten Schweißebene und bringt das thermoplastische Material zum Schmelzen. Nach Erkalten der Schmelze entsteht dann eine solide Verbindung.

Meist angewendetes Verfahren im Bereich Ultraschall-Schweißen von Thermoplasten.

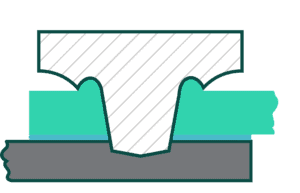

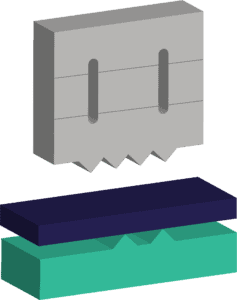

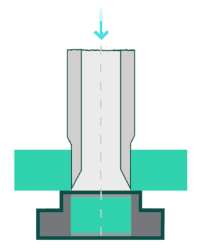

Torsionales Ultraschall-Schweißverfahren

Auch bei diesem Verfahren setzt die Sonotrode im 90° Winkel auf dem Bauteil auf. Das Verfahren basiert auf einer pulsierenden, sehr schnellen Rotationsbewegung im Bereich von 15 bis 60 µm. Die Fügeteile machen dadurch eine Relativbewegung zueinander. In der entsprechend konstruierten Schweißebene wird das Material zum Schmelzen gebracht. Nach Erkalten der Schmelze entsteht dann eine solide Verbindung.

Vorteil dieser Technik ist die geringere Belastung der Teile durch die rotative Energieeinleitung. Der Prozess eignet sich deshalb für sensible Fügeteile, Folien und Membranen.

DIE VORTEILE VON KUNSTSTOFFSCHWEISSEN

+ Sehr kurze Prozesszeiten

+ Geringe thermische Beeinträchtigung des Bauteils und des Umfeldes durch Schweißwerkzeuge nahe der Umgebungstemperatur.

+ Geringer Energiebedarf beim Schweißen und somit hoher Wirkungsgrad

+ Keine Lösungsmittel und Zusätze notwendig (sortenreines Recycling)

+ Über verschiedenste Möglichkeiten der Parametrierung werden konstante, reproduzierbare Schweißergebnisse ermöglicht

+ Unterschiedliche thermoplastische Materialien können teilweise miteinander verschweißt werden

+ Die Schweißwerkzeuge erhitzen sich nicht, dadurch reduzieren sich Rüst- und Abrüstzeiten. entfallen Aufwärm- und Abkühlzeiten und die Werkzeuge können schnell gewechselt werden

+ Keine Verletzungsgefahr durch heiße Maschinenteile

+ Sehr gute Integrierbarkeit in Automatisierungssysteme

+ Möglichkeit der intelligenten Vernetzung und Selbststeuerung – Industrie 4.0

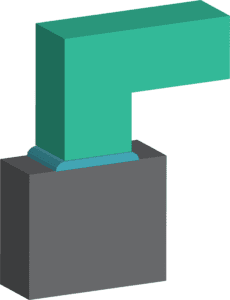

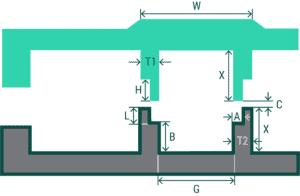

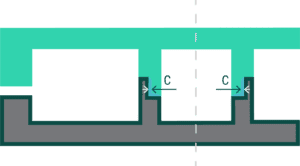

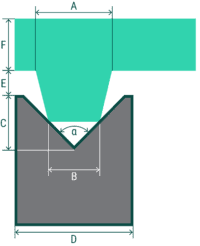

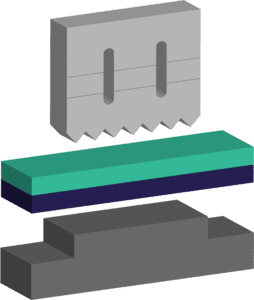

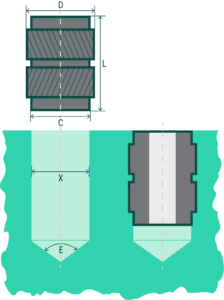

NAHTGESTALTUNG

Verbindungsmöglichkeiten beim Schweißen von Kunststoff

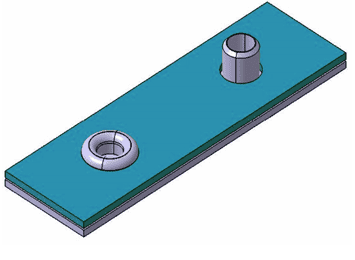

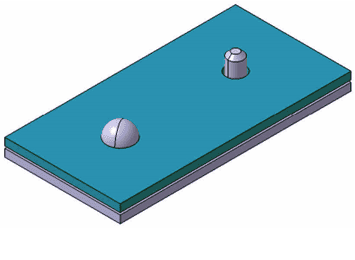

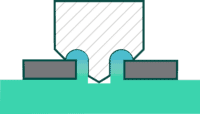

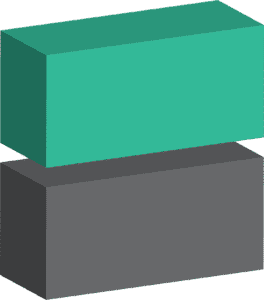

Schweißnaht ohne Optimierung

- Große Kontaktfläche

- Undefinierte Flächenschweißung

- Hoher Leistungsbedarf

- Hoher Energieeintrag

- Sehr geringe Festigkeit

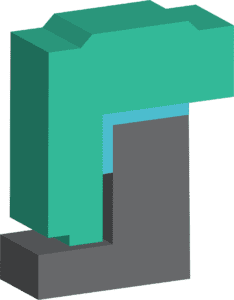

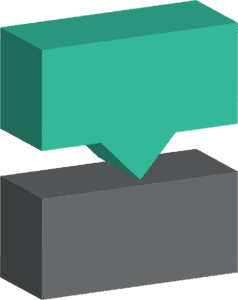

Optimierte Nahtgestaltung

- Kleine, definierte Kontaktfläche

- Gute Vermischung der Schmelze im Nahtbereich

- Kurze Schweißzeit

- Geringe thermische Belastung

- Kleiner Kraft und Leistungsbedarf

- Hohe Festigkeit

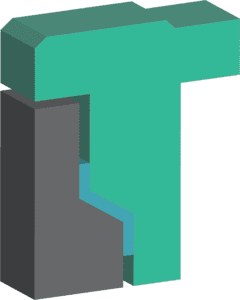

Kriterien zur Schweißnahtgestaltung

Die konstruktive Schweißnahtgestaltung muss den Anforderungen an die Schweißverbindung gerecht werden. Bestehende Teile, die nicht speziell für das Schweißen mit Ultraschall konstruiert wurden, sind meist ungeeignet.

Grundlegende Bauteilanforderungen bestimmen oft die Auswahl der Verbindung und damit das Bauteildesign:

- Werkstoff

- Optik (Schmelzaustrieb außen, Abdrücke)

- Parallelität

- Vermeidung von Kunststoffpartikeln und Schmelze im Innern des Bauteils

- Dichtigkeit (Gas, Öl, Flüssigkeiten)

- Belastbarkeit der Naht auf Zug, Scherung, Druck

- Innenbauteile

- Lage der Fügezone

- Passungsspiel von Ober- und Unterteil

- Ankoppelfläche der Sonotrode

- Freier Einsinkweg (Schweißweg)

- Abstützung/Auflage in der Werkstückaufnahme

- Positionierung der zu verschweißenden Bauteile

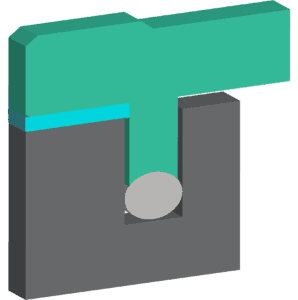

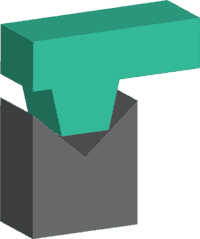

Übersicht Schweißnaht-Varianten

- Stumpfnaht (Einfacher Energierichtungsgeber)

- Stufennaht

- Nut-/Federnaht

- Quetschnaht

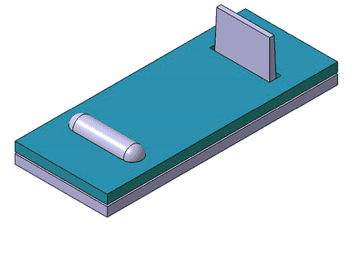

- Zapfenschweißen (Quetschnahtvariante)

- Dünnwandnaht (V-Naht)

- Nahtgestaltungen mit eingelegter Dichtung

Stumpfnaht

Stufennaht

Nut/Feder-Naht

Quetschnaht

V-Naht

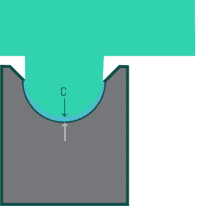

mit eingelegter Dichtung

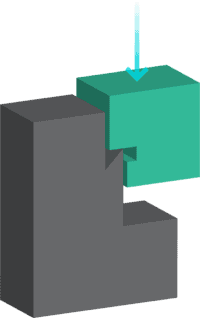

Fügevarianten

KUNDENREFERENZ

Manche unserer Kunden gaben uns Ihre Stimme – erhalten Sie Einblicke in die Erfahrungen unserer Kunden mit unserer MS Ultraschall-Technologie:

Sie benötigen eine Produktberatung oder haben Fragen zu unseren Lösungen?

Schreiben Sie uns vertrieb@ms-ultrasonic.de oder rufen Sie uns an +49 7424 701-800